事例でみる製造業DXのためのシミュレーション活用セミナー【オンデマンド配信中】

製造業におけるDXに欠かせない技術として、シミュレーションをピックアップして、シミュレーション手法の解説とその有用性について、適用事例を交えて紹介しています。

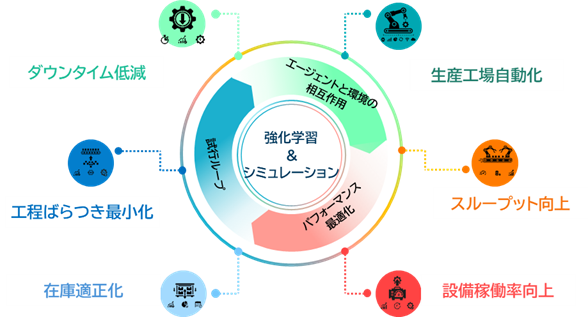

強化学習やシミュレーションなどの技術を活用し、生産工程のリアルタイムオペレーション最適化を行うソリューションをご紹介します。

スループットの向上、生産工場の自動化、設備稼働率の向上などをAI技術を活用して実現します。

生産工程の運用では、現在の状態をもとに下記のような判断が日々求められます。

これらの意思決定は生産効率や納期遵守に直結する重要な要素であり、この判断を最適化するのがオペレーション最適化です。

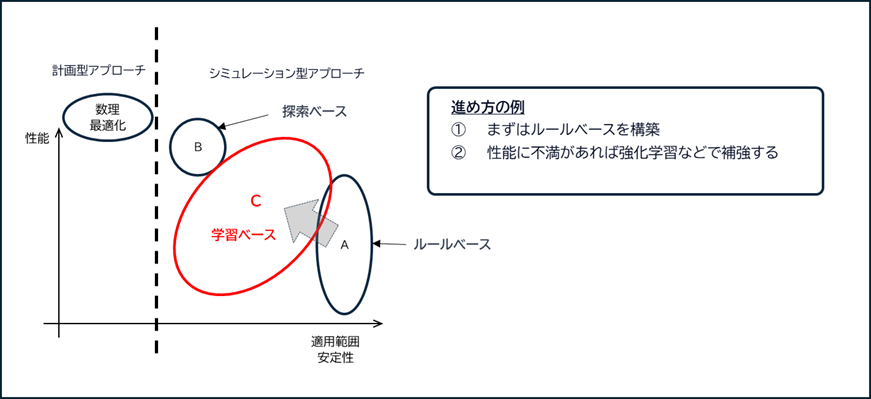

オペレーション最適化の手法は大きくシミュレーション型アプローチと計画型アプローチに分かれ、解決したい問題の内容や状況に応じて使い分けることが重要です。

特にリアルタイムに状況が変化する環境で最適な意思決定を行うリアルタイムオペレーション最適化では、計画型のみでは対応が難しく、シミュレーション型アプローチが有効です。最近注目されている強化学習を用いた最適化手法はシミュレーション型アプローチです。

投入順序

受注情報を踏まえ、部品の投入順序をリアルタイムに決定して、生産効率・コスト・納期を最適化

ジョブスケジュール

納期・処理時間・設備の空き状況を踏まえ、ジョブの優先順位と処理機器・処理時期をリアルタイムに決定して、機械稼働率と納期遵守を最適化

AGV/AMR 運用

工程間の部品搬送において、搬送対象・送付先・使用する AGV/AMR をリアルタイムに決定して、AGV/AMR の運用効率と仕掛在庫を最適化

強化学習は機械学習技術を用いて、環境上で報酬を最大化するための行動決定方法を獲得する技術です。「正解」の与え方に特徴があります。

教師付き学習では正しい答え(正解ラベル)を与えるのに対し、強化学習では各行動の良し悪しを示す報酬を与えます。これにより、事前に正解を用意できない環境でも、どのように行動すべきかという方策を学習できます。

強化学習は、短期的な判断の正しさではなく、最終的な効果の最大化を目的とした行動パターンを学習させる点が最大の強みです。

例えば、製造業における、生産ライン設計や産業用ロボット(工場・倉庫)のアーム制御、AGV/AMR の障害物回避と効率的な 経路探索、自動運転、棚入れや出荷順序の最適化に始まり、金融、広告、交通、医療等、様々な分野で活用されています。

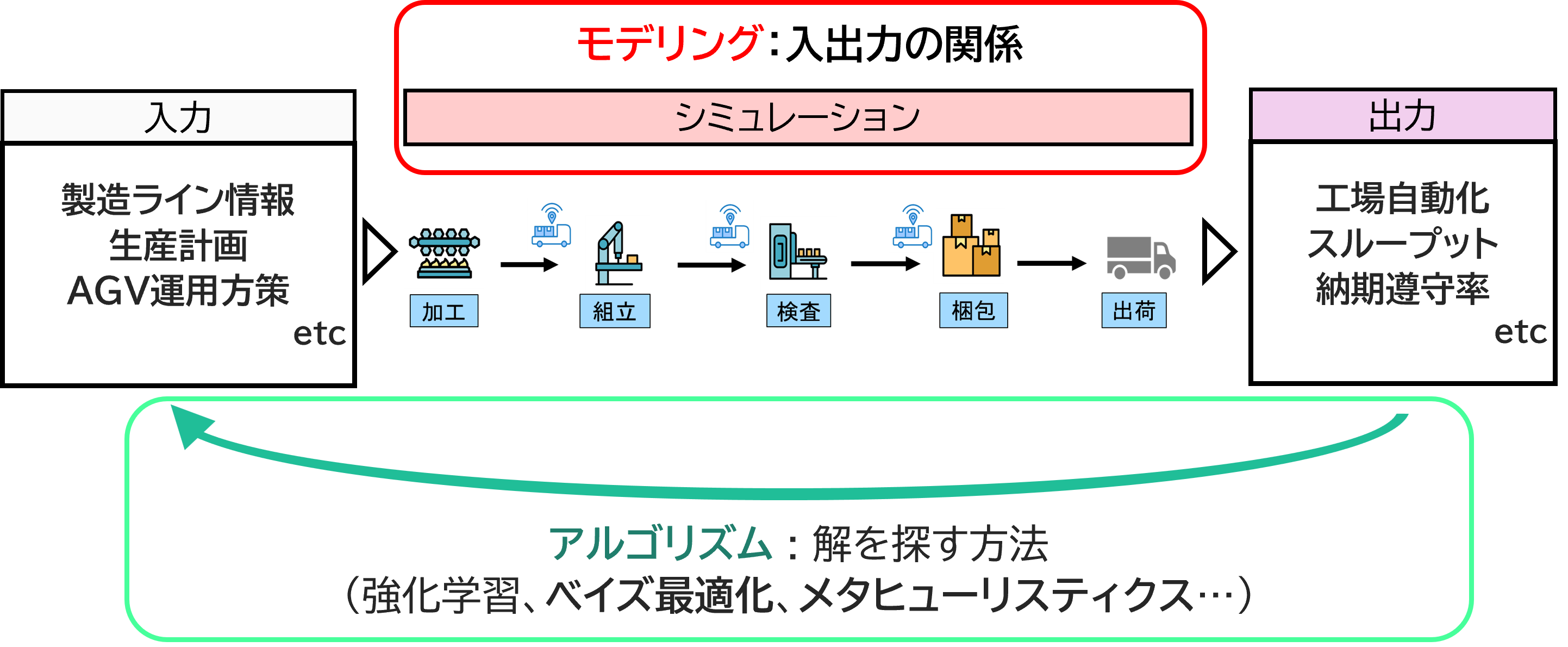

シミュレーションは、強化学習の基盤となる環境を提供します。現実の制約を受けることなく、低コストで大量の試行錯誤を繰り返せるため、強化学習に必要不可欠な網羅性の高いデータを効率的に収集できます。

リアルタイムオペレーション最適化では、強化学習が有効なケースがありますが、数理最適化やルールベース、探索型が適する場合もあります。

NTTデータ数理システムは、製造業を中心に年間約250件、累計100社以上の支援実績があり、40年以上にわたり機械学習・数理最適化・シミュレーションを軸に課題解決に取り組んできました。その実績とノウハウ、技術力を生かし、お客様の課題に合った最適な技術を選定します。

強化学習を現場適用するには、高精度なシミュレータによる学習と検証が不可欠です。当社は、自社開発のシミュレーション基盤 S4 Simulation System を活用し、シミュレータ開発、強化学習モデルの学習・チューニング・検証まで一貫して対応します。

産業用機械メーカー様

| アルゴリズム | 生産スケジューリング問題に対して、強化学習(Reinforcement Learning)を採用 |

|---|---|

| PoCとデータ生成 | シミュレータ上で多数の運用シナリオを生成し、強化学習の学習データとして活用。PoCでアルゴリズムの性能を検証 |

| モデルチューニングと統合 | 報酬設計やハイパーパラメータ最適化を通じてモデルをチューニング。学習済みポリシーをMES/PLC等の制御系へ実装し、実運用に組み込み |

自動車部品メーカー様

| アルゴリズム | タスク割当・経路計画は組合せ最適化(MILPやヒューリスティック)をベースに、混雑回避や学習による改善にはマルチエージェント強化学習を活用 |

|---|---|

| シミュレータ構築 | 現場通路、停止ポイント、充電ステーション、作業ステーションを反映したシミュレータでPoCを実施。 |

物流会社様

| アルゴリズム | 強化学習によるリアルタイム配車ロジックの構築 |

|---|---|

| データ連携 | 地図・交通APIと連携し交通情報を考慮した学習ロジックの構築 |

| システム構築 | SIerとともにリアルタイム配車プラットフォームを構築 |

開発したアルゴリズムを納品し、既存システムへの組み込みや本番導入、運用フェーズでの継続的な改善まで一貫して支援します。

上記はシミュレーション型の開発イメージです。

計画型の開発のイメージは下記のページ内の講演資料をご覧ください。

ライオン株式会社 様 数理最適化を用いたスケジューラによる生産計画の自動作成

製造業におけるDXに欠かせない技術として、シミュレーションをピックアップして、シミュレーション手法の解説とその有用性について、適用事例を交えて紹介しています。

シミュレーションや、S4 Simulation System について、一通り知ることが出来るWebセミナーです。様々な事例をハンズオン形式でご紹介いたします。

エージェントシミュレーションをピックアップしたセミナーです。 操作演習がメインのセミナーですが、手法の解説や事例紹介も行います。

生産効率化・自動化

製造業の生産工程を効率化・自動化する技術をご紹介します。工場の効率化・自動化は古くから行われていますが、IT技術の進展によるインダストリー4.0のもとで、近年はデータ分析や機械学習の活用が進んでいます。

生産ライン・物流シミュレータ

近年製造現場においても、DX推進の機運が高まっています。DXを推進するための一つの方法としてシミュレーションが挙げられます。実際の工場をデジタル空間に再現し、シミュレーションすることで、生産ラインにおけるボトルネックを発見し、改善策を検討することができます。

組合せ最適化ソリューション(強化学習AI×シミュレーション)

組合せ最適化とは、膨大な数の組合せから、条件を満たす組合せや、最も良い組合せを探索することです。応用例としては、効率の良い配送ルートの策定、シフトスケジュールや生産計画などのスケジューリングなどがあります。