近年製造現場においても、DX推進の機運が高まっています。DXを推進するための一つの方法としてシミュレーションが挙げられます。実際の工場をデジタル空間に再現し、シミュレーションすることで、生産ラインにおけるボトルネックを発見し、改善策を検討することができます。

その他にも、生産計画の見直しや、在庫の削減、生産設備の稼働率の向上など、生産性を高める改善策を検討することができます。

当社では、このような生産現場のデジタルツイン※を実現するためのシミュレータS4 Simulation Systemを開発・販売しております。

※デジタルツインとは

デジタルツインとは、デジタル空間に現実世界を再現する技術です。デジタルツインを構築し、シミュレーションした結果を現実世界にフィードバックすることで、現実世界を最適化します。

主な特徴

- ノーコード/ローコードによるデジタルツインの構築

- 複雑な現場にも対応できる柔軟性

- 生産現場特有の条件設定

- 現場リソースの最適化機能

- 生産スケジュールの最適化

- 自社開発製品・安心のサポート体制

- 各種トレーニング、個別サポート、受託開発、コンサルティング

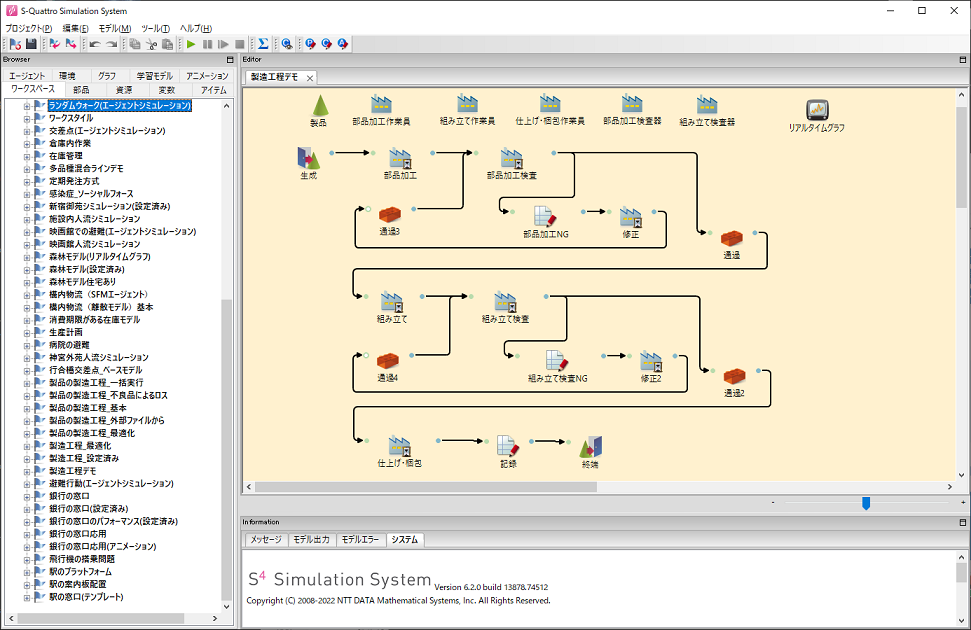

ノーコード/ローコードによるデジタルツインの構築

マウス操作で部品を配置し、それらを連結し、シミュレーションの条件を設定していくという操作で、ノーコード・ローコードによるスピーディーなデジタルツインの構築を実現。分析担当者の負担を軽減します。

複雑な現場にも対応できる柔軟性

様々な課題に適用できるよう、汎用的に設計されたシミュレータのため、デジタルツイン構築時にシミュレータの機能による制限を受けにくく、複雑な制約条件や現場のルールにも対応できる柔軟性があります。

生産現場特有の条件設定

生産設備や人員などの稼働スケジュールの設定や、生産設備の故障、停止、復帰、工程間を移動する AGV/AMR の設定・スケジューリングが可能です。

現場リソースの最適化機能

生産設備や人員などのリソース数を最適化するAI(シミュレーションパラメータ最適化機能)を搭載しています。

生産スケジュールの最適化

AI(強化学習)を使った生産スケジュールの最適化が可能です(受託開発になります)。参考:強化学習とは?機械学習との違いや製造業における具体例

自社開発製品・安心のサポート体制

当社が一から独自に開発したシミュレータですので、開発者による技術サポートの体制が充実しています。

各種トレーニング、個別サポート、受託開発、コンサルティング

製品の販売だけでなく、導入後のトレーニング、個別サポート、サンプル作成を承っています。シミュレータ上へデジタルツインを構築する受託開発も承っております。導入頂いた大半のお客様にご利用いただいております。

活用シーン

製造現場の様々な課題を解決し、生産性向上に役立っています。

- 新規工場立ち上げ時の生産ライン設計

- 既存の生産ラインのボトルネック工程の発見・改善

- 設備投資と生産量による投資効果の定量化

- 工程間バッファ(在庫置き場)の検討

- 最適な AGV/AMR 台数の検討

- AGV/AMR の経路見直しや最適化

- 部品の在庫計画、発注計画の検討

- 生産計画による工場の稼働率の可視化

- 生産計画の見直し、生産計画の自動化、生産計画の最適化

- 配送計画の見直し、配送ルート最適化 etc

導入事例

- ライオン 株式会社 様

SCM(サプライチェーン)のボトルネックを発見するシミュレーション・分析事例 - AGC 株式会社 様

工場における生産計画や生産設備の効率化に役立つシミュレーションの活用事例 - 東京エレクトロン 株式会社 様

半導体製造装置におけるウェハ搬送シミュレーションモデルの開発

適用事例

導入の流れ

- 1

資料請求・無料オンラインセミナー参加

生産ライン・物流シミュレータ(S4 Simulation System)について詳しく知りたい方は資料請求ください。

機能やユースケースについて詳しく知りたい方は、無料のセミナーをご視聴ください。 - 2

無料個別相談(オンライン)

導入に向けて、営業担当や技術者にオンラインでご相談頂けます。

・生産ライン・物流シミュレータ (S4 Simulation System)について、もう少し詳しく話を聞いてみたい。

・デモンストレーション をしてほしい

・生産ライン・物流シミュレータ(S4 Simulation System)を使った受託開発の見積もり を依頼したい。

など、どのようなことでもご相談ください。 - 3

無料トライアル・契約(受託開発)

生産ライン・物流シミュレータ(S4 Simulation System)を試されたい方は、1か月無料でお貸出ししております。 操作感やモデリングの世界観をご確認ください。トライアル中は、営業担当と技術担当が導入まで支援させていただきます。 導入に関するご相談や、操作方法やモデリング方法に関して、メールでご質問頂く他、オンラインで個別相談を受けられます。

受託開発の契約をされた方は、当社で開発を行います。 - 4

納品

生産ライン・物流シミュレータ(S4 Simulation System)を 納品します。受託開発の契約をされた方は、 開発した納品物をお渡しいたします。 - 5

保守・サポート

生産ライン・物流シミュレータ(S4 Simulation System)の販売だけでなく、導入後のトレーニング、 個別サポート、サンプル作成を承っています。受託開発した納品物に対して、別途保守契約を締結することも可能です。

FAQ

- Windows 11

- Windows Server 2016・2019・2022・2025

- ※64bit OSのみ(すべて日本語版のOSに限ります)

- ※その他の機種に関してはお問い合せください

対象のモデルの規模や複雑さによっても変わりますが、下記のスペックでしたらストレスなく動作いたします。

- スタンドアロン

- メモリ: 4G 以上

- CPU: core-i7、8コア以上

- HDD: 100GB 以上の空容量

- クライアント・サーバ(2ユーザ)

- CPU: Xeon (コア数 16 以上)

- メモリ: 32GB 以上

- HDD: 1TB 以上の空容量

資料請求・お問い合わせ

- ダウンロード